Покрытые электроды для ручной дуговой сварки

Содержание:

- Виды электродов для ручной дуговой сварки

- Распространенные виды электродов для домашнего применения

- Рейтинг электродов переменного тока

- Классификация по направлению подачи

- Классификация по назначению

- Достоинства и недостатки процесса сварки ММА

- Этикетка коробки с электродами

- Классификация сварочных электродов

- Выбираем комплектующие высокого качества

- Защитные покрытия электродов для ручной дуговой сварки

- Полезные советы и техника безопасности при проведении сварочных работ

- Виды электродов для сварки металлов и сплавов по различным характеристикам

Виды электродов для ручной дуговой сварки

Данный вид сварки осуществляется посредством постоянного и переменного тока. Работа с постоянным током требует применения выпрямителей или специальных преобразователей.

Для переменного тока используют сварочные трансформаторы особой конструкции. Наиболее распространенным является метод с использованием плавящегося в дуге стержня. Он позволяет работать с легированными и углеродистыми сталями, чугунами и некоторыми цветными металлами.

К преимуществам постоянного тока можно отнести швы с меньшим содержанием брызг металла. Существуют различные виды электродуговой сварки, использующие такие типы электродов, как плавкие и неплавкие.

В первом случае швы формируются в результате расплавления электрода. Во втором – плавится присадочный материал, вводимый внутрь сварочной ванны.

Существует несколько критериев разделения электродов:

- толщина;

- качество;

- тип покрытия.

Кроме того они могут быть металлическими и неметаллическими. Ко второму типу относятся только неплавящиеся.

Распространенные виды электродов для домашнего применения

Среди продукции с основным покрытием популярный вариант – УОНИ 13/55, подходящий для углеродистых и низколегированных сталей. Ток – постоянный обратной полярности. Изделия УОНИ 13/55 могут использоваться для создания конструкций, воспринимающих серьезные нагрузки. С их помощью получают швы, для которых характерны:

- пластичность;

- устойчивость к ударным воздействиям;

- сохранение рабочих характеристик при пониженных температурах.

Недостатком этих изделий является необходимость тщательно подготавливать кромки. Масло, вода, ржавчина и другие загрязнения, оставшиеся на кромках, провоцируют образование в шве большого количества пор.

Наиболее часто используемые изделия с рутиловым покрытием:

- МР-3. Используются для углеродистых и низколегированных сталей. Процесс проходит на постоянном и переменном токе. Преимущества: возможность варить во всех положениях и соединять грязные и окисленные элементы, а также стабильность дуги и малое количество брызг. При колебаниях длины дуги поры в шве не образуются.

- АНО-4, ОЗС-12. С их помощью сваривают элементы из углеродистых сталей.

- Импортные изделия ОК 63.34, ОК 61.30 и отечественные ЦЛ-11. Востребованы для работы с коррозионностойкими сталями.

Рейтинг электродов переменного тока

Типы электродов для сварки переменным и постоянным током.

Вид тока обозначается во всех маркировках расходников – это всегда последняя цифра. Главное – запомнить, что если в маркировке на последнем месте стоит 0, то электрод не годится для сварки переменным током.

ОЗС – 12 с рутиловым покрытием. Самый распространенный вид электродов для сварки переменным током, с которым работают практически на всех аппаратах российского производства. Отлично варит детали из углеродистых сталей, приемлемы для соединений ответственных конструкций. Значительные преимущества данных электродов – возможность работать в любом положении в пространстве, отсутствие пор в шве, стойкая дуга, вполне приемлемая доза токсических газов, выделяемых во время процесса сварки.

МР – 3 созданы для сварки низкоуглеродистых сталей. Преимущества похожи: отличная стойкая дуга, приемлемое разбрызгивание металла. Корка шлака очень легко отделяется. С этими расходниками можно варить даже ржавые, влажные и плохо очищенные заготовки.

АНО – 4 также используются для углеродистых сталей. Отличная дуга, которая быстро и легко поджигается. Можно варить влажные и ржавые заготовки. Нет пор и трещин при образовании шва. Легкое отделение корки шлака. Практически не наблюдается разбрызгивания металла.

МР – 3С отличаются своей высокой универсальностью: годятся и для низколегированных, и для углеродистых сталей. Дуга поджигается легко и мгновенно, шов защищен от шлака и окислов за счет рутилового покрытия. Швы выходят ровными и прочными, они выдерживают значительные нагрузки. Работать с ними можно в любом положении в пространстве.

АНО – 6 используются для соединений деталей из низкоуглеродистых сталей. Не боятся ржавчину, окалину и грязь. Дуга стойкая и легко поджиигаемая, шов формируется правильно.

ОЗС – 4 для углеродистых сталей, варить можно в любых пространственных положениях. Дуга поджигается легко. Можно варить на повышенных режимах металлические заготовки с кромками средней и большой толщины

Внимание! Не любит грязи на свариваемых поверхностях – перестают работать.

АНО – 21 также предназначены для сталей с углеродными добавками и низколегированных сплавов. С ними очень просто обращаться, работать можно в каких угодно положениях, используются также совместно с инвертором и трансформатором полуавтоматического типа

Металл во время работы почти не разбрызгивается, легко отделяется шлак в виде корки. Дуга с отличными качествами – стабильная и мягкая.

ОЗС – 6 предназначаются для углеродистых сталей. Отличаются высокой проходной скоростью, что дает высокую производительность труда со сварочным швом прекрасного качества. Способен сваривать окисленные поверхности.

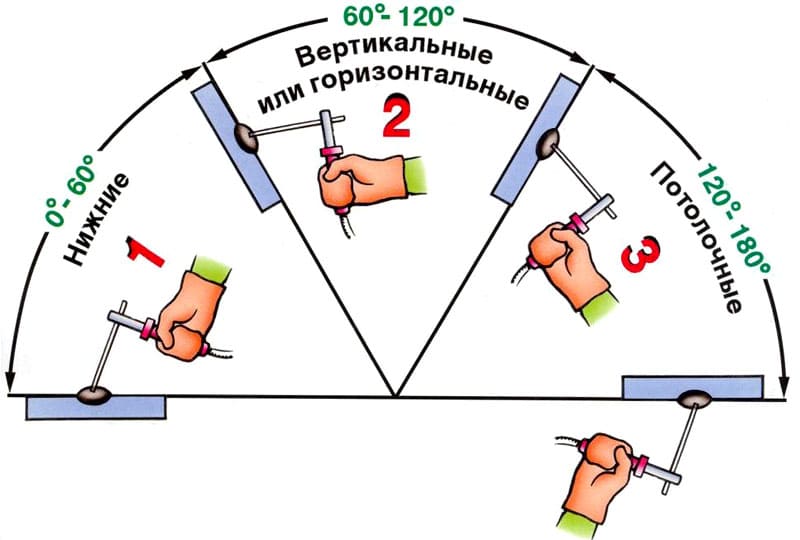

Классификация по направлению подачи

Тактика физического воздействия на заготовку может быть разной в зависимости от условий проведения работ. В частности угол направления имеет большое значение с точки зрения эффективного расплава и последующего образования чистого прочного шва.

Самые популярные виды электродов для ручной сварки – это расходники, которые позволяют выполнять операции во всех положениях (универсальные) и по направлению снизу вверх. Реже используется тактика вертикальной подачи сверху в нижнюю зону.

Также в некоторых областях применяют специальные модели электродов для сварки «в лодочку». Они позволяют эффективно осуществлять рабочие действия в нижнем положении при создании угловых стыков. Если же условия не позволяют применить подобную тактику, то задействуются универсальные расходники с некоторыми коррекциями по механике выполнения шва. В частности потребуется более интенсивная проварка корневого узла в зоне соединения с точечной плавкой кромок.

Классификация по назначению

Важнейшим моментом применения электрода той или другой марки является его совместимость с материалом изделий, подлежащих свариванию или наплавлению.

Для каждого способа обработки следует подбирать определенный тип проводника, использующийся лишь по своему непосредственному предназначению.

К примеру, если электрод производится для сварки, сделать наплавку им точно не выйдет.Так же, как выпускающийся для цветных металлов проводник не сможет выполнить соединение черных металлов.

По назначению электроды разделяются на виды, каждый из них имеет свое буквенное обозначение:

- У – проводники для работы с деталями из углеродистых и низколегированных марок стали. Отличаются высоким временным сопротивлением на разрыв, величина которого достигает 600 МПа.

- М – для сварки изделий из легированных сталей, имеющие сопротивление до 600 МПа. В данную группу также входят стержни для наплавления изношенных поверхностей рельс, а также сталинит-электроды.

- Т – для соединения деталей из теплостойких марок сталей, часто применяющихся в электродинамике.

- В – для работы с элементами из высоколегированных сталей, отличающихся особыми характеристиками.

- Н – для сварки поверхностных слоев металлических элементов

Разделение электродов осуществляется в соответствии с нормами ГОСТ, в котором приведены их подробные описания и область применения.

Виталий Темочкин, сварщик, стаж работы 12 лет: Возможность использования того или иного типа сварочного электрода обусловлена характеристиками и свойствами соединяемых металлов, условиями последующей эксплуатации изделий и конструкций. Потому к подбору требуемой марки следует относиться со всей ответственностью и тщательностью. Ошибку в выборе допускать нельзя, так как она может сказаться на качестве и надежности неразъемного соединения».

Достоинства и недостатки процесса сварки ММА

Сварка ММА, без сомнения, наиболее распространенный процесс сварки, особенно, когда требуется выполнять короткие швы, обслуживание или ремонт, а также при выполнении монтажных работ. По сравнению с другими способами сварки (сварка в защитных газах плавящимся электродом – МИГ/МАГ, сварка ТИГ, сварка под флюсом) сварка ММА характеризуется следующими преимуществами:

— оборудование для ММА простое, недорогое и может быть переносным;не требуется

— дополнительной газовой или флюсовой защиты, так как и то и другое получается из покрытия;

— обеспечивается более надежная защита области сварки от воздействия ветра и сквозняков, по сравнению со сваркой МИГ/МАГ;

— этот способ сварки можно использовать в местах с ограниченным доступом;

— сварка ММА пригодна для сварки большинства черных и цветных металлов и сплавов (углеродистых, легированных и нержавеющих сталей, чугуна, химически разнородных металлов, а также меди, никеля, алюминия и их сплавов) практически любой толщины;

— сварка может выполняться в любом пространственном положении, что благоприятствует применению этого процесса сварки для соединений, которые не могут быть размещены в нижнем положении.

К недостаткам этого способа сварки можно отнести:

— перерывы в работе, связанные с заменой электрода. Как только остаточная длина электрода достигает длины примерно 50 мм, сварщик должен остановить процесс сварки и вставить в держатель вместо огарка новый электрод;

— необходимость удалять шлак после выполнения шва, а также в местах замков шва или перед следующим проходом;

— первые два фактора не позволяют повысить коэффициент использования рабочего времени выше 25%, что значительно ниже по сравнению с процессами сварки, использующими электродную проволоку (например, МИГ/МАГ или сварка порошковой проволокой FCAW);

— из-за наличия огарков и вследствие возможного разрушения покрытия имеет место большие потери электродов. В целом использует не более 65% электрода;

— этот способ не может быть применен для сварки металлов с низкой температурой плавления, таким как свинец, олово и цинк, а также их сплавам, так как не обеспечивает низкого тепловложения, требуемого в данном случае;

— этот способ не подходит для сварки таких химически активных металлов, как титан, цирконий и тантал, так не обеспечивается требуемой защиты металла шва и околошовной зоны от окисления кислородом;

— в связи с тем, что сварочный ток проходит постоянно по всей длине электрода это ограничивает максимально допустимый ток из-за опасности перегрева электрода и разрушения покрытия с последующим ухудшением стабильности процесса сварки и газовой защиты. В связи с этим, скорость наплавки при сварке ММА, как правило, ниже, чем при сварке МИГ/МАГ или FCAW.

Этикетка коробки с электродами

Каждая коробка (пачка) с электродами снабжаются этикеткой или маркировкой, на которой указано:

наименование или товарный знак предприятия-изготовителя;

полное обозначение электродов по ГОСТ 9466-75;

номер партии и дата изготовления;

область применения электродов;

режимы сварочного тока в зависимости от диаметра электродов и положения сварки или наплавки;

особые условия выполнения сварки или наплавки;

свойства металла шва, наплавленного металла или сварного соединения (специальные механические свойства, не указанные в условном обозначении электродов);

допустимое содержание влаги в покрытии на момент использования электродов;

рекомендуемый режим прокаливания электродов перед сваркой;

масса электродов в упаковке.

Этикетка на пачке с электродами

Условное обозначение электродов по ГОСТ 9466-75 Пример обозначения электрода по ГОСТ 9466-75

Условное обозначение положений сварки

Классификация сварочных электродов

Большое разнообразие электродов, а также принципов их классификации затрудняет разработку единой общепринятой системы классификации электродов. Марки электродов стандартами не регламентируются. Подразделение электродов на марки производится по техническим условиям и паспортам. Каждому типу электродов может соответствовать одна или несколько марок. Возможно то, что электрод не относится к маркам. Все сварочные электроды можно разделить на две группы, которые в свою очередь подразделяются на подгруппы:

| Неметаллические сварочные электроды | Металлические сварочные электроды | |

| Неплавящиеся | Неплавящиеся | Плавящиеся |

| Покрытые | Непокрытые | |

|

Использовались на ранних стадиях развития сварочных технологий. Сейчас применяются в виде непрерывной проволоки для сварки в среде защитных газов. |

Классификация покрытых металлических сварочных электродов по ГОСТ 9466-75

В соответствии с ГОСТ 9466-75 электроды покрытые металлические для ручной дуговой сварки сталей и наплавки классифицируются по назначению, механическим свойствам и химическому составу наплавленного металла (типам), видам и толщине покрытий, а также некоторым сварочно-технологическим характеристикам.

Виды электродов по назначению

- для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм² (600 МПа). Обозначаются буквой У (ГОСТ 9467-75);

- для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм² (600 МПа). Обозначаются буквой Л (ГОСТ 9467-75);

- для сварки легированных теплоустойчивых сталей. Обозначаются буквой T (ГОСТ 9467-75);

- для сварки высоколегированных сталей с особыми свойствами. Обозначаются буквой В (ГОСТ 10052-75);

- для наплавки поверхностных слоев с особыми свойствами. Обозначаются буквой H (ГОСТ 10051-75).

Вышеуказанными стандартами предусмотрено разделение электродов на типы, в соответствии с механическими свойствами и химическим составом наплавленного металла. Цифры, обозначающие каждый тип электрода — Э42, Э42А, Э50 и т. д., характеризуют гарантированное минимальное временное сопротивление разрыву в кгс/мм², а буква А — повышенные пластические свойства, вязкость и ограничения по химическому составу.

Виды электродов по толщине покрытия

По толщине покрытия электроды разделяются в зависимости от отношения D/d (D — диаметр покрытого электрода; d — диаметр стержня):

- с тонким покрытием (D/d < 1,2). Обозначаются буквой М;

- со средним покрытием (D/d < 1,45). Обозначаются буквой С;

- с толстым покрытием (D/d < 1,8). Обозначаются буквой Д;

- с особо толстым покрытием (D/d > 1,8). Обозначаются буквой Г.

ГОСТ 9466 — 75 предусматривает также три группы электродов — 1, 2, 3, характеризующиеся требованиями к качеству (точности) изготовления электродов, состоянием поверхности покрытия, а также содержанием серы и фосфора в наплавленном металле.

Виды электродов по типу покрытия

- с кислым покрытием (А);

- с основным покрытием (Б);

- с целлюлозным покрытием (Ц);

- с рутиловым покрытием (Р);

- с покрытием смешанного вида (с двойным буквенным обозначением);

- с прочими видами покрытий (П).

Таблица соответствия маркировок электродов по типу покрытия:

| Тип покрытия | Обозначение по ГОСТ 9466-75 | Международное обозначение ISO |

| Кислое | А | A |

| Основное | Б | B |

| Рутиловое | Р | R |

| Целлюлозное | Ц | C |

| Смешанные покрытия | ||

| Кисло-рутиловое | АР | AR |

| Рутилово-основное | РБ | RB |

| Рутилово-целлюлозное | РЦ | RC |

| Прочие (смешанные) | П | S |

| Рутиловые с железным порошком | РЖ | RR |

Виды электродов по допустимым пространственным положениям сварки или наплавки

- для сварки во всех положениях с условным обозначением 1;

- для сварки во всех положениях, кроме вертикального сверху вниз — 2;

- для положений нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх — 3;

- для нижнего и нижнего в лодочку — 4.

Виды электродов по роду и полярности сварочного тока

| Рекомендуемая полярность постоянного тока | Напряжение холостого хода источника переменного тока, В | Обозначение | |

|---|---|---|---|

| Номинальное напряжение | Предельное отклонение | ||

| Обратная | — | — | |

| Любая | 50 | ±5 | 1 |

| Прямая | 2 | ||

| Обратная | 3 | ||

| Любая | 70 | ±10 | 4 |

| Прямая | 5 | ||

| Обратная | 6 | ||

| Любая | 90 | ±5 | 7 |

| Прямая | 8 | ||

| Обратная | 9 |

Цифрой 0 обозначают электроды, предназначенные для сварки или наплавки только на постоянном токе обратной полярности (сварочный электрод соединяется с плюсом).

Выбираем комплектующие высокого качества

Современное сварочное оборудование изготавливают по ГОСТу. Электроды – не исключение. Согласно нормам, стержень изготавливают из качественного материала. Последний закупается у поставщика, который предоставляет на него все сертификаты.

Говоря о покрытии комплектующих а, ручная арочная сварка требует использование электродов без дефектов, которые заметны невооружённым глазом. На них должны отсутствовать большие трещины диаметром более 2 см.

Важно то, чтобы стержень не гнулся под нагрузкой. Он должен быть устойчивым к большому весу

Соединение при этом получится прочным, без явных пор. Проверив эти моменты, у вас получится выбрать правильный сварочный стержень для своей работы.

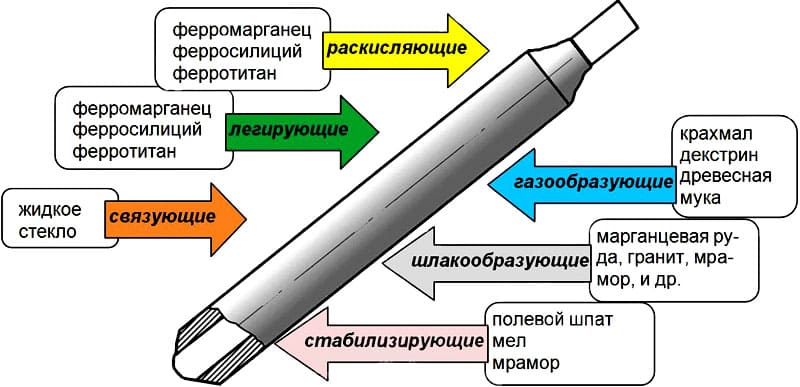

Защитные покрытия электродов для ручной дуговой сварки

В состав защитных покрытий, наносимых на электроды, входят различные компоненты,

выполняющие определённые функции:

1. Газообразующие компоненты. К ним относятся неорганические вещества, такие

как мрамор CaCO3 и магнезит MgCO3 и др. и органические, такие как крахмал, древесная

мука и т.п.

2. Шлакообразующие компоненты. Эти вещества составляют основу защитного покрытия.

Чаще всего роль шлакообразователей играют руды (марганцовая, титановая) или

различные минералы (ильменитовый концентрат, рутиловый концентрат, полевой шпат,

кремнезём, гранит, мел, плавиковый шпат и др.).

3. Легирующие элементы и элементы раскислители. Это кремний, марганец, титан,

никель, хром и др. Как раскислитель, часто используется алюминий, который вводится

в поскрытие в виде металлического порошка.

4. Связующие компоненты. Основным компонентом, применяемым для связки всех

составляющих, является жидкое стекло. Жидкое стекло представляет собой водные

растворы силикатов калия и натрия.

5. Формовочные элементы. Это вещества, которые придают покрытию пластичность.

Для этой цели используют бетонит, каолин, декстрин, слюда и другие компоненты.

Для ровного горения электрической дуги в состав покрытия входят соли щелочных

металлов, жидкое стекло и др. Для увеличения производительности в состав покрытия

входит железный порошок, доля которого может достигать 60% от всей массы покрытия.

Полезные советы и техника безопасности при проведении сварочных работ

Прежде всего, профессиональные сварщики рекомендуют учиться варить именно на том аппарате, которым планируется работать в последующем. Это позволяет как можно быстрее изучить все характеристики данного оборудования, подобрать оптимальную силу тока для каждого типа электродов.

К подбору сварочной маски также желательно подходить наиболее ответственно

Защитные фильтры имеют определенные номера, причем эти фильтры также должны подбираться оптимально, принимая во внимание особенности зрения – чувствительность глаз, диоптрии и так далее. При выборе фильтра имеется основной критерий – должна быть прекрасно видна сварочная ванна

Сварочные элементы должны находиться на определенном расстоянии друг от друга – в этом случае соединение получится наиболее качественным. Если зазор сделать чересчур маленьким, то сварной шов будет слишком выпуклым – это связано с недостаточным прогревом металла. Чересчур большой зазор не позволит равномерно наложить расплавленный металл, так как сварочная дуга начнет сильно отклоняться от линии сварки.

При проведении сварочных работ по ручной дуговой технологии категорически запрещается прокладывать заземлитель по сырой основе, например, по лужам, снегу и так далее. Все работы необходимо производить в специальных защитных перчатках и обуви на толстой резиновой подошве. Перед тем как приступить к выполнению работ, следует тщательно проверить, насколько целые все защитные элементы.

Использовать перчатки разрешается только в том случае, если они полностью сухие

Если не принимать во внимание данный момент, при смене электрода можно получить поражение электрическим током, которое произойдет в цепи: реостат, держак электрода, сам сварщик и заземление

Лицо всегда защищают с помощью специальной маски: она способствует защите от раскаленных металлических брызг, от яркого света, который будет возникать в процессе проведения работ. Дело в том, что яркость испускаемых световых лучей может быть в несколько тысяч раз выше по сравнению с допустимыми значениями для человеческого зрения. Если смотреть на сварку незащищенными глазами, то это в конечном счете может привести к временному ослаблению зрения. Также сварка является источником инфракрасного излучения, что становится причиной определенных дефектов зрения, в частности, может начать развиваться катаракта, однако, это случается не слишком часто.

При сварке наибольшую опасность для зрения представляет ультрафиолетовое излучение, являющееся причиной светобоязни, которая может проявиться в качестве рези в глазах, покраснения, обильного слезотечения и временным ослаблением зрения. Вылечить это можно с помощью обыкновенных глазных капель.

Виды электродов для сварки металлов и сплавов по различным характеристикам

Каждый сварщик обязан чётко знать отличительные черты различных видов электродов. Чтобы эти знания были максимально систематизированными и понятными, мы собрали героев нашего обзора в отдельные группы по различным показателям. Именно эти критерии позволят выбрать наиболее оптимальный вариант.

Какие электроды изображены на фото: покрытые графитовые или непокрытые вольфрамовые? Прочтите статью, и вы с лёгкостью ответите на вопрос ФОТО: stalenergo-96.com

Какие электроды изображены на фото: покрытые графитовые или непокрытые вольфрамовые? Прочтите статью, и вы с лёгкостью ответите на вопрос ФОТО: stalenergo-96.com

Классификация по типу плавления

По этому признаку принято деление на два характерных вида – плавящиеся и неплавящиеся.

К первым относится изделия, которые в процессе сварки превращаются в расплавленный металл, а после отвердевания становятся единым целым с обеими кромками, выступая своеобразным «клеем».

Плавящиеся электроды не требуют закупки проволоки, позволяя осуществлять сварку одной рукой ФОТО: polytestsystem.com

Плавящиеся электроды не требуют закупки проволоки, позволяя осуществлять сварку одной рукой ФОТО: polytestsystem.com

Представители неплавящегося типа, наоборот, имеют сопротивляемость высоким температурам и износу. Их основная цель – стабилизировать дугу. Для наплавки придётся использовать специальную сварочную проволоку.

В качестве материала для неплавящегося электрода чаще всего применяют вольфрам либо уголь ФОТО: azmen.a-idea.ru

В качестве материала для неплавящегося электрода чаще всего применяют вольфрам либо уголь ФОТО: azmen.a-idea.ru

Классификация по виду покрытия

Не менее значимым и показательным критерием является тип защитного покрытия на сердечнике. Превалирующее большинство производителей предпочитает использовать следующие варианты в своих продуктах:

- основное покрытие (горячая смесь из углекислого магния, кальцита и щепотки флюорита), отлично подходящее к работе с углеродистыми и нержавеющими сталями любого уровня сложности и нагрузки;

- рутиловая обмазка, состоящая из двуокиси титана. Это решение идеально для новичков, поскольку не создаёт большого количества искр и предотвращает разбрызгивание проволоки;

- целлюлозная «оболочка», наоборот, характеризуется образованием массы брызг, но при этом позволяет надёжно «запечатывать» самые требовательные и сложные швы, не боясь в некоторых ситуациях даже чугуна;

- кислые покрытия (в составе присутствует оксид марганца либо железа) лучше использовать только на крупных предприятиях или специальных комплексах ввиду высокой токсичности. Тем не менее, они позволяют достигнуть максимальной скорости при сварке.

Особенно хорошо рутиловые компоненты помогают при создании тонких декоративных швов ФОТО: stroychik.ru

Особенно хорошо рутиловые компоненты помогают при создании тонких декоративных швов ФОТО: stroychik.ru Производители могут предлагать и смешанные покрытия, применение которых актуально при сложных комплексных процедурах (например, под водой) ФОТО: elektrodi.info

Производители могут предлагать и смешанные покрытия, применение которых актуально при сложных комплексных процедурах (например, под водой) ФОТО: elektrodi.info

Классификация по диаметру электрода

Диаметр сварочного стержня также имеет значение. Измеряется он исключительно в миллиметрах и зависит от толщины стали. Вот наиболее распространённые значения, встречающиеся на сегодняшний день:

| Толщина металла, мм | 1-3 | 3-4 | 4-5 | 5-6 | 6-8 | 8-11 | 12-15 | 15-20 |

| Оптимальный диаметр электрода, мм | 1,0-1,5 | 1,6-2,0 | 2,0-2,4 | 2,5-3,1 | 3,2-3,9 | 4,0-4,9 | 5,0-5,9 | 6,0 и выше |

Для бытового использования достаточно электродов диаметром 2 или 3 мм, более мощные образцы применяются в промышленности ФОТО: vseinstrumenti.ru/

Для бытового использования достаточно электродов диаметром 2 или 3 мм, более мощные образцы применяются в промышленности ФОТО: vseinstrumenti.ru/

Классификация по положению в пространстве

Наконец, производители и сварщики классифицируют героев нашего обзора по их расположению в процессе сварки. Данный критерий разделяет всю продукцию на пять положений: горизонтальное, вертикальное, нижнее, потолочное либо универсальное. Какое из них выбрать – каждый, в соответствии с поставленными задачами, решает сам.

Отметим, что универсальный вид продукции имеет наиболее солидную стоимость – за удобство приходится платить хорошие деньги ФОТО: extxe.com

Отметим, что универсальный вид продукции имеет наиболее солидную стоимость – за удобство приходится платить хорошие деньги ФОТО: extxe.com