Арболитовые блоки

Содержание:

- Приготовление блоков из опилкобетона

- Где применяется опилкобетон?

- Преимущества опилкобетона и его недостатки

- Изготовление блоков из опилок и цемента своими руками

- Лучшие ответы

- Морозостойкость

- Блоки из опилок и цемента своими руками

- Самостоятельное производство арболитовых блоков.. Свойства, достоинства и недостатки

- Стандартное соотношение компонентов

- Характеристики

- Заливка монолита

- Технология

- Состав

- Состав

- Характеристики сырья

- Сфера применения

- Кладка

- Технология создания арболита

Приготовление блоков из опилкобетона

Вначале необходимо приготовить все нужные инструменты, чтобы в дальнейшем не отвлекаться, заготовить все составляющие материалы. Для этого применяют бетономешалку, так как руками тяжело размешивать раствор. Необходимо освободить место для просушивания блоков, посыпать его опилками или песком.

Опилки просеиваются, при помощи сита, его ячейки должны соответствовать размерам 10 на 10 миллиметров, предварительно обрабатывают основной материал хлористым кальцием и высушивают их.

Сито можно сделать самому, для этого нужно взять ровные доски, подогнать их под нужный размер и сбить, таким образом: торцевые прикрепляются к боковым обрезкам, в качестве соединения используют саморезы. Затем в короб помещают сетку, если её нет, то берут лист из металла и делают ячейки, нужного размера, при помощи сверления.

В бетономешалку бросают все дополнительные составляющие в сухом виде, размешивают, затем кладут опилки и после нескольких прокручиваний постепенно доливается вода.

Если все материалы полностью сухие, то воды нужно до 15% от количества замеса, при небольшой влажности используют до 10% жидкости.

Смесь считается полностью приготовленной тогда, когда при её сжатии в руке, появляется ком со следами пальцев и не выступает вода.

После того, как смесь приготовлена и проверена её располагают в специальные формы, делать это нужно быстро, чтобы раствор не затвердел. При укладывании необходима хорошая утрамбовка, это позволит убрать пустоту, которая заполняется воздухом.

Формы для блоков можно прибрести или сделать самому, сбить доски 20*20*40 (длина, ширина, высота), затем внутреннюю сторону завешивают полиэтиленом или оббивается сталью, это делается для того, чтобы материал не прилипал и легко извлекался, а также дерево не вытягивает влажность из раствора. Устанавливают их на ровное место, которое предварительно покрывают опилками, и помещают опилкобетон, ожидают до четырех дней и убирают ящики.

Если планируется выливать большие блоки, то необходимо сделать такие формы, которые впоследствии будут легко разбираться, для обычного размера, их можно сбить в виде ячеек.

Проверить готовность блоков для вытаскивания можно с помощью обычного гвоздя, острым концом проводят по материалу, если получилась слабая царапина, то можно его вытаскивать для дальнейшего просушивания.

После этого блоки просушивают до трех дней, полностью высыхают и набирают прочность они через 90 дней.

Чтобы высыхание происходило равномерно, необходимо уложить опилкобетон там, где дует ветер, если ставить блоки друг на друга, в высоту, то нужно делать между ними небольшое расстояние. В случае дождя, материал накрывают, не давая ему намокнуть.

Чтобы сушка происходила быстрее в блоках можно сделать отверстия, вертикально, для этого на них прикрепляют пробку в виде конуса.

Где применяется опилкобетон?

Опилкобетон производить гораздо легче, чем остальные строительные материалы, он является экономичным, и изготавливается вручную, без дополнительной техники. Такой материал является экологически чистым, так как состоит из натуральных компонентов, отличается прочностью и практичностью.

С помощью опилкобетона можно сооружать здания до трех этажей, постройки хозяйственного и бытового характера, жилые помещения или гаражи. Строение из такого материала необходимо отделывать снаружи, обычно применяют штукатурку, для жилых зданий стены можно задекорировать. Несмотря на то, что блоки состоят из опилок, они не поглощают влагу, благодаря остальным компонентам. Материал не нуждается в утеплении, так как имеет высокий показатель теплоизоляции.

Опилки можно приобрести на специальных предприятиях, которые занимаются обработкой дерева, этот материал не является дорогостоящим.

Преимущества опилкобетона и его недостатки

С уверенностью можно сказать о том, что строительство домов из этого материала не представляет особой сложности. Блоки имеют довольно большие размеры. Материал экологически чистый.

Дом дополнительно утеплять не понадобится, так как опилкобетон сам по себе считается утеплителем. Примечание. Материал способен качественно сохранять то же количество тепла при толщине стен в 30 см., что и кирпичная кладка шириной в 1 метр.

Стоит отметить, что дом из опилкобетона не будет обладать большой массой. Из-за этого нагрузка на фундамент незначительная. Соответственно снизятся затраты на его сооружение.

Он обладает длительным сроком эксплуатации. Древесина и бетон способны служить на протяжении 50-100 лет. Особенно если они находятся в связке с другими составляющими.

Разбить его практически нереально, только с применением специального оборудования. Дом по этой причине получается довольно прочный. Структура не подвергается деформациям и свободно может «работать» на изгиб.

Опилкобетон не гниет, и в нем никогда не заведутся насекомые. Значит, дом будет служить вечно даже без дополнительной облицовки.

Изготовление блоков из опилок и цемента своими руками

Производство блоков из опилок предусматривает следующие этапы:

- Заготовку сырья для изготовления опилкобетонных изделий. Наличие в строительных складах необходимых материалов позволяет приобрести все составляющие перед началом изготовления.

- Подготовку необходимого инструмента или оборудования для смешивания. Можно использовать бетономешалку для приготовления состава в увеличенных объемах или вручную осуществлять перемешивание в емкости с помощью лопат.

Несомненным преимуществом опилкобетона является то, что его можно сделать своими руками

- Смешивание компонентов в соответствии с рецептурой. Применение бетоносмесителей для автоматизации способствует повышению качества смешивания, производительности, улучшает качество опилкобетона.

- Заливку раствора в формы. Используются деревянные емкости разборного типа из досок толщиной 20 мм, облицованные пластиковыми листами или металлом.

- Сушку опилкобетона в естественных условиях. Приобретение эксплуатационной твердости и испарение влаги происходит на протяжении 90 дней после формовки опилкобетонных изделий.

Лучшие ответы

I’ll be back:

консистенцию не знаю, но ты в курсе что опил должен быть обезвожен и обработан спец. составом? а так почитай про бризолит, тоже самое…

Онлайн журнал Советы хозяевам:

Опилкобетон он же арболит, представляет собой смесь из опилок, песка воды и цемента. Правильная консистенция? Не совсем понятно, что имеется ввиду, если пропорции, то зависит от желаемой марки. В самом простом виде — три ведра опилок, ведро песка и ведро цемента. Если прочнее, два ведра опилок пол ведра песка и ведро цемента. Кроме того, если опилки свежие (до 2-х лет) обязательно добавляем около 5% от объема хлорида кальция, извести или жидкого стекла.

Если консистенция в смысле количества воды, то опять же от желаемой марки, но в общем порядка 0,8 от цемента. Дело в том, что для арболита, сколько воды не добавь, опилки впитают, все одно жидкого состава не получится. Поэтому воды много не нужно лить. Только прочность снизится. Из опыта, состав что-то вроде мокрых опилок получается, наваливаем в опалубки и хорошенько трамбуем. Слой не больше 20-25 см. Лучше всего форму из досок или листового металла сделать и готовить блоки, а из них уже строить. Но можно и послойно ставить опалубку из досок. Внизу такой опалубки делаем опорный брус. Набили, два-три дня подождали, переставили. Брус (20х20 максимум) если сделано аккуратно дает своеобразный шов, стена получается с рустами, довольно интересная. Что до промерзания, тут вопрос. 40 см арболита, это как бревно 25 -30 см по теплопроводности. Промерзнуть не промерзнет, но печку топить придется.

Но вообще-то арболит боится воды, так что снаружи лучше чем ни будь облицевать, а сразу можно и дополнительный слой утеплителя проложить. Ну и этажность не более двух этажей…

Морозостойкость

Постепенное разрушение изделий при замораживании и размораживании происходит в результате расширения замерзающей в пустотах воды. Чем больше воды в них содержится, тем меньше циклов замораживания — размораживания способен выдержать материал без разрушения.

Низкое сорбционное влагопоглощение дает арболиту хорошую стойкость к промерзанию. Минимальное значение составляет F25 и доходит до F50. Защита арболита от прямого воздействия влаги, позволяет повысить реальную морозостойкость материала в конструкции. Кроме этого существуют реальные примеры эксплуатации зданий из арболита на протяжении 7 — 10 лет без повреждений для стен. Причем речь идет о стенах, которые ни чем не защищены от воздействия внешних факторов среды.

Блоки из опилок и цемента своими руками

Блоки из опилкобетона производятся долгое время, но процедура подразумевает возможность самостоятельного приготовления стройматериала.

Опилкобетон своими руками изготавливается поэтапно:

Подготовка инструментария, который пригодится в процессе смешивания. Для изготовления большого количества блоков рекомендуется применять бетономешалку, в остальных случаях смешивание проводится вручную при помощи лопат. Дополнительно потребуется рубильная машина, молотковая дробилка, вибростанок, вибропрессовальная машина.

Блоки из опилок и цемента своими руками

Сбор сырья, входящего в состав блоков. В большинстве крупных строительных магазинах продаются все необходимые материалы

Важно заготовить известь, при её отсутствии подойдёт глина, замена не скажется на окончательных характеристиках. Потребуется много древесных опилок

Если регион отличается влажным климатом, в состав добавляют особые минерализаторы, которыми обрабатываются опилки. Подойдёт известковое молоко и жидкое стекло. После дополнительного покрытия дерево становится устойчивым к влаге и высоким температурам.

Измельчение древесины. Щепу или опилки загружают в рубильную машину. После предварительного измельчения применяют молотковую дробилку для создания одинаковой фракции.

Просев. Для отделения щепы от коры, земли, мусора и сторонних веществ, её высеивают вибрационным станком.

Пропитка. После создания качественного древесного сырья, его обрабатывают жидким стеклом. Вымачивание производится в растворе стекла с водой 1 к 7. Чтобы ускорить минерализацию и затвердение древесины в состав добавляют небольшую дозу хлористого кальция.

Дезинфекция. Чтобы предотвратить попадание вредителей, сырьё обрабатывают гашённой известью.

Смешивание. Базовая пропорция: 1 т портландцемента М300, 250 кг известняка и 2,5 т песка. Готовая сырьевая масса перемешивается с цементом бетономешалкой или вручную.

Формирование. Когда состав качественно перемешан, его следует поместить в подготовленные формы. Для создания прочного и качественного материала вещество утрясают, лучше использовать вибропрессовальный аппарат.

Выдерживание. Поверх ёмкости с формами растягивают плёнку и размещают состав в помещении на 10-12 суток.

Для удобства лучше использовать бетономешалку

Технология изготовления опилкоблоков своими руками подразумевает наличие комнатной температуры в помещении. Гидратация наступает исключительно при наличии плюсовой температуры, лучше – ~15°С. В более холодном климате процесс займёт значительно больше времени.

Чтобы цемент приобрёл достаточную прочность, следует периодически проверять его состояние. Если поверхность становится сухой, на блоки наносится немного воды.

После застывания реально сделать мрамор из бетона, так как состав получается неоднородным с тёмными вкраплениями. Для достижения указанного эффекта используют белый цемент, а поверхность полируют.

Самостоятельное производство арболитовых блоков.. Свойства, достоинства и недостатки

Для частного застройщика при выборе строительного материала важны технические характеристики материала. Давайте рассмотрим арболитовые блоки с этой стороны. Итак, характеристики и их краткая расшифровка:

- Теплопроводность — 0,08 — 0,14 Вт/м°C (в зависимости от плотности, чем больше плотность, тем выше теплопроводность). Характеристики сравнимы с древесиной. У нее этот показатель 0,14 Вт/м°C, у керамического кирпича 0,6-0,95 Вт/м°C. То есть дои из арболитовых блоков будет теплым, а ширина стен небольшой. Для средней полосы России в домах постоянного проживания рекомендуют делать стены толщиной 30-40 см.

- Морозостойкость — 25-50 циклов. Этот параметр означает, что стены могут без ущерба для их качеств замерзать/размерзаться от 25 до 50 раз (зависит от производителя). Если дом постоянного проживания, то он замерзать не будет вообще. Для неотапливаемых дач срок службы 25-50 лет вполне приемлемый.

- Прочность при сжатии — 0,5-5 МПа. Это — одна из самых привлекательных черт арболита — его тяжело разрушить. Еще момент: он восстанавливает свою форму после снятия нагрузки. То есть, ударив кувалдой, сделать вмятину можно, но через некоторое время она выровняется — частино или полностью зависит от «тяжести» нанесенного повреждения. Технические характеристики арболитовых блоков

- Прочность на изгиб 0,7-1 МПа. Это значит, что при появлении каких-то перекосов в конструкции (неравномерно сел фундамент) блоки из арболита не лопнут, компенсируют достаточно большую нагрузку.

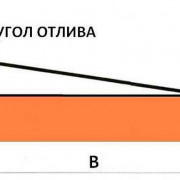

Стандартное соотношение компонентов

Арболит выполняет те же функции, что и классический вяжущий строительный материал. Стандартный состав бетона с опилками: цементно-песочная смесь, деревянная стружка, известь (по необходимости). Допускается использование древесной стружки, которая увеличивает прочность моноблоков. Перед приготовлением сухую смесь следует просеять на ситах с размером ячеек 20х20, 10х10, 5х5 мм, а стружки – на ситах величиной 10х10 мм.

Каждая марка арболита готовится по определенным пропорциям. Классическими соотношениями считаются:

- стружки к извести — 1:1;

- вяжущего вещества к воде — 1:2.

Песок и известь нужно брать в одинаковых количествах. Достаточное количество воды на 1м3 готовой смеси является 250 — 300 литров. При этом жидкость не должна выталкиваться из раствора, а находиться в нем.

Характеристики

Блоки опилкобетона являются более легким строительным материалом, чем классический бетон. Однако новинка практически не уступает старшему собрату по качеству, теплоизоляционным свойствам и прочим техническим характеристикам.

Выделяют 2 разновидности опилкобетонных блоков:

- теплоизоляционные, со средней плотностью 400-800 кг на 1м3;

- конструкционные, плотность которых варьируется в пределах 800-1200 кг на 1 м³.

При изготовлении опилкобетонные блоки держат в теплом и влажном помещении, чтобы получить крепкий цемент.

Плюсы

Эксперты строительной отрасли выделяют ряд преимуществ бетонных блоков с опилками:

- высокий уровень теплозащиты;

- низкая стоимость составных компонентов — можно использовать отходы деревообработки;

- экологичность материала;

- легкость получаемых блоков;

- пожаробезопасность;

- легкость и скорость изготовления — производство занимает около 3,5 месяца, но при наличии готовых блоков постройка стен занимает 2-3 дня;

- долговечность и надежность получаемой конструкции — рассчитаны более чем на 80 лет службы;

- проверенная годами специфика производства и возможность индивидуального изготовления.

Минусы

Опилкобетон практически не имеет недостатков. Однако технологи отмечают, что процесс распада сахаров в древесине влияет на качество цемента внутри самого блока. Поэтому некоторые опилки не рекомендуется использовать для изготовления материала.

Некоторые строители считают недостатком ограниченную сферу применения — опилкобетонные блоки подходят только для малоэтажного строительства. Если планируются конструкции более 2 этажей, несущие конструкции необходимо возводить из железобетона.

Заливка монолита

Пропорции опилкобетона для монолита зависят только от необходимой прочности и количества материала. По технологии его изготовление не отличается от производства блоков.

Перед заливкой необходимо постелить 2-3 слоя рубероида поверх фундамента. Далее, если цоколь низкий, выполняется кладка в 2-3 ряда и монтируется опалубка. Для этого можно использовать стальные листы, влогостойкую фанеру или пилометериалы. Деревянная опалубка должна быть покрыта изнутри полиэтиленом. Она выставляется на высоту 40-80 см.

После чего в выставленные рамки заливается смесь и оставляется на 2-3 дня. После высыхания, необходимо переставить опалубку и залить новый слой. Опалубку рекомендуется заливать за 1 день, чтобы обеспечить равномерное высыхание.

Для устойчивости опалубка фиксируется стойками, а внутри располагаются арматурные пруты на расстоянии 25-30 см друг от друга. Также внутри формируется сетка, которая получается из пересечения горизонтальных прутьев.

Технология

Предварительно рекомендуется подготовить инструменты для изготовления блоков из опилкобетона своими руками. Рекомендуется запастись бетономешалкой, или техническим миксером. Также следует выделить пространство для просушивания готовых блоков и посыпать его опилками либо песком.

Далее следует придерживаться технологии изготовления:

- Заранее обработанные хлористым калием и высушенные опилки отсортировать, используя сито с ячейками 10х10 мм.

- Добавить все сухие составляющие (кроме опилок) в бетономешалку и размешать (либо воспольщоваться миксером).

- Добавить опилки и совершить несколько сухих прокручиваний.

- Добавить воду из расчета 15% на полностью сухие компоненты и 10%, если составляющие немного влажные.

- Размешивать до консистенции густой сметаны. При сжатии кома материала, на нём должны остаться отпечатки пальцев без выступающей воды.

- Разлить раствор в специальные формы и утрамбовать, чтобы воспрепятствовать появлению пустых, наполненных воздухом участков.

Форму также можно изготовить самостоятельно, сбив доски размером 20х20х40. Их внутренняя поверхность покрывается сталью или завешивается пластиком. Так, материал не будет прилипать и будет легко извлекаться, а жидкость из раствора не будет уходить в дерево.

Для равномерной просушки рекомендуется расположить блоки на ветру, обязательно укрывая их от дождя в непогоду.

Состав

Основной компонент материала — опилки. Рекомендуется применять остатки древесины хвойных пород. Для того, чтобы масса лепилась и затвердевала добавляют:

- известь;

- воду;

- песок.

Опилкобетон не содержит химических и вредных для экологии компонентов. Благодаря извести материал не разрушается, на нём не образуется грибков и плесени.

От пропорций замеса, в которых добавляются ингридиенты при смешивании, меняется плотность блоков. Она понижается при добавлении меньшего количества песка. Это же повышает теплоизоляционную способность материала и уменьшает его прочность.

Напротив, добавив больше вяжущих компонентов – песка и извести, можно добиться повышения морозостойкости и водонепроницаемости, защитив таким образом находящуюся внутри блоков арматуру.

Можно обойтись и без извести – этот компонент не является обязательным.

Лучший песок для изготовления блоков – промытый речной. Что касается опилок, рекомендуется использовать лесоматериал хвойных пород, поскольку он обладает гранулированной однородной структурой, что способствует оптимальной текучести материала на этапе формирования смеси, а также способствует рациональному расходу цемента. Рекомендуется использовать частицы размером 1-1,5 мм.

Лучшими для опилкобетона традиционно считаются еловые опилки, благодаря быстрому схватыванию смеси – 14-16 часов. Для примера, опилкобетон изготовленный из лиственницы схватывается на протяжении 90 и более часов.

Иногда вместо опилок применяют стружку. Вне зависимости от конкретных характеристик компонентов, перед приготовлением раствора они просеиваются через сито с ячейкой 10х10 мм. Таким образом можно повысить устойчивость материала.

Состав

Основным компонентом стройматериала является песок, а также цемент и стружка (щепа). Цемент влияет на прочность, обрабатываемость и некоторые другие эксплуатационные качества. Используемая для создания блоков марка цемента должна быть не ниже М400.

Повышенное содержание опилок усиливает шумопоглощающие и теплоизолирующие показатели арболитовых блоков. Перед использованием щепа должна тщательно просушиваться.

Например, практически обязательно применяется компонент, повышающий огнестойкость материала. Кроме того, может использоваться вещество, отталкивающее грызунов и других вредителей.

Характеристики сырья

Строительный материал относят к разновидности легких крупноячеистых бетонов. В качестве наполнителя в сырье используют древесные остатки. Пиломатериалы соединяются вместе с цементом в крепкую монолитную конструкцию. Согласно ГОСТу блоки выпускают полнотелыми и пустотелыми, для утепления или возведения сооружений.

Строительный материал на поддонеИсточник surgut.blockexpert.ru

Характеристики строительного сырья зависят от компонентов, которые добавляют в состав. К основным ингредиентам относят 5 категорий:

- Древесина. Щепа или стружка увеличивает тепло- и звукоизоляционные свойства блоков из опилок, делает сырье легким.

- Цемент. Материал улучшает устойчивость изделия к износу. По технологии применяют марку М400.

- Песок. Усиливает прочность строительного сырья. Пропорции вещества влияют на параметры теплоизоляции и твердости.

- Добавки для изменения характеристик. Применяют для защиты от возгорания, от гниения и от паразитов (грызунов, насекомых).

- Вода. Жидкость без посторонних частиц добавляют для создания однородного раствора.

Готовый материал по паропроницаемости и звукоизоляции напоминает натуральное дерево, а по прочности – пенобетон. При производстве используют древесные остатки от пилорамы. Устойчивость сырья не привязана к размеру или форме исходных отходов, важнее однородность структуры. При создании применяют как щепки, так и опилки или муку.

Качество готового материала не зависит от сорта древесины. В производстве пользуются популярностью недорогие еловые и сосновые виды. Антисептические свойства смолы уменьшают процессы гниения в блоках, поэтому в состав добавляют меньше химии. Хорошо себя зарекомендовали береза, тополь и дуб.

В качестве вяжущего вещества применяют цемент. В древесном наполнителе содержится сахар, который уменьшает адгезию с жидким бетоном. Перед изготовлением сырье предварительно вымачивают в специальных растворах. Для минерализации используют кальция хлорид или жидкое стекло, глину или известковое молочко.

Легкий, крепкий материалИсточник poradu24.com

Плотность стройматериала варьируется от 350 до 850 кг/м2. Форма и размер часто зависит от задач, которые должно выполнять изделие. Для возведения сооружений применяют блоки из опилок и цемента с параметрами 60*40*20 см. Для утепления подойдут как традиционные кирпичи, так и плиты.

Сфера применения

Сыпучий материал подойдет для покрытий в зданиях, где присутствует цоколь либо утепленный подвал, перекрытий над холодным подвальным помещением и наружных стен. Также его используют для перекрытий на верхних этажах, если в планы входит создание прохладного чердака, либо технического этажа и скатных крыш, если необходимо устанавливать мансарду.

Стены

Утепление стен опилками целесообразно проводить при помощи отходов от переработанной древесины из твердых пород, например, сосны, ели, ясеня либо дуба. Дуб считают самым подходящим вариантом, хотя и наиболее дорогим. Он помогает удержать тепло в изначально холодном помещении даже при морозах до -30 градусов. Неплохим выбором станет хвойная стружка, содержащая большое количество смол, отпугивающих насекомых либо грызунов. Для утепления берут опилки средней фракции, поскольку мелкие создают множество пыли, а крупные не способны сохранять тепло.

Потолок

Утепление потолка опилками в основном проводят при помощи сухого метода, во время которого материал не смешивают со связующими компонентами. Теплый слой получается максимально легким и не создает дополнительную нагрузку на перекрытия. Утепление потолка опилками в частном доме своими руками также можно делать с помощью опила, смешанного с цементом либо глиной. Саму процедуру начинают с чердачной стороны, перед этим устанавливают опалубку из досок с шириной не менее 20-35 см. Нужно позаботиться, чтобы крепления были достаточно прочными, поскольку опилочная “подушка” много весит.

Все конструкции из дерева обрабатывают антипиренами или антисептиками для снижения горючести, защиты от плесени, грибковых организмов и гнили

Важно защитить изолятор от воды, для этого на перекрытия кладут слой пароизоляции, проклеивая швы соединений скотчем либо битумом. Затем на пароизоляцию сыплют опилки слоем 20-30 см

Если выбран сухой метод, все слои приминают и слегка увлажняют с помощью пульверизатора, затем после осадки добавляют еще слой и присыпают его золой. При влажном методе утеплителю позволяют полностью высохнуть в течение одного месяца.

Утепление пола опилками целесообразно проводить, замешивая исходный материал с известью или наливая в него борную кислоту в форме раствора. Для пола стоит брать обычные столярные опилки, так как с ними гораздо проще работать в отличие от арболита или опилкобетона. Исходный материал хорошо просушивают, перед работой в него кладут гашеную известь для отпугивания грызунов и насекомых. Засыпку проводят в два слоя, высота нижнего может быть не больше 10-15 см, после его тщательно утрамбовывают.

В качестве второго слоя сыплют опилочную труху чтобы заполнить пустоты в стружке, после проводят окончательную утрамбовку. Толщина главного слоя должна получиться не меньше 30 см. Его оставляют на 2-3 дня, если он осядет, понадобится повторно довести слой до необходимого уровня. В процессе утепления пола опилками в деревянном доме перед настилом чистового слоя проверяют присутствие зазора для вентилирования. Сухой способ используется крайне редко, если вопрос касается пола. Чаще всего к опилкам добавляют цемент либо глину, которые защищают материал от гниения и случайного возгорания.

Крыша

Утепление крыши дома опилками проводят с целью предотвратить тепловые потери и обеспечить хорошую термоизоляцию кровельным конструкциям. Материал засыпают в промежутки между лагами перекрытий чердака слоем не меньше 15-30 см, предварительно добавив к нему вспомогательные компоненты, например, глину. Самый эффективный вариант – смесь опилочного материала с глиной. Чтобы приготовить этот утеплитель, в глину наливают воду для размокания. Потом ее соединяют с опилками в специальной мешалке или бочке. Чтобы добиться идеального результата, подготовка и главный этап укладки должны проводиться по правилам.

Кладка

Технология возведения стен практически не отличается от строительства газобетоном или пенобетоном.

Если в процессе кладки стало ясно, что для окончания ряда необходим блок меньшего размера, то опилкобетон можно разрезать на нужный размер

Во время расчета необходимо брать во внимание ширину шва. Проверку ровности выполняют после монтажа каждого изделия

Если нужно, то ширина смеси увеличивается. Смесь наносят при помощи специального шпателя.

Каждый ряд монтируют одновременно с перевязкой. Вертикальные швы при кладке не должны совпадать. Если нужно придать крепости стенам, то выполняется армирование. Армирование делают при помощи специальной сетки, через каждые 3 ряда. Над проемами разного вида необходимо монтировать перемычки. В качестве перемычек применяют швеллера либо брус из дерева.

В последнем ряду устанавливается мауэрлат. Его закрепляют, используя специальные скобы из металла. После этого сверху монтируют балки перекрытия и обрешетку для крыши. Все компоненты, которые из дерева, необходимо пропитать специальным антисептиком.

Технология создания арболита

Описание процесса создания арболитов на готовом или самодельном оборудовании:

- Подготовка древесной массы. Измельчить на станке или взять готовые опилки на деревообрабатывающем предприятии. Древесину нужно очистить от грязных примесей, земли, трухи. Содержание других древесных отходов, кроме самой щепки или опилок, не должно превышать 10%.

- Очистка щепок от влаги и сахаров. Об этом писалось выше. Вначале используется сернокислый алюминий и хлористый кальций, затем идёт обработка жидким стеклом или силикатом натрия.

-

Перемешивание раствора. Это можно делать в бетономешалке либо в специальной ёмкости при помощи лопаты. Компоненты добавляются в такой последовательности – щепки, цемент с добавками, вода и дополнительные добавки (если нужно). Вода должна быть температуры от 15°С до 25°С. Если она остывает, то нужно время от времени её подогревать и постепенно добавлять в смесь.

Воды нельзя добавлять больше, чем половина массы цемента, иначе материал будет крошиться.

Если раствор замешивается вручную, то лучше добавить в воду «Полипласт» – суперпластификатор, который сделает смесь более текучей. Это позволит качественно залить формы для изделий и уплотнить её.

- Заливка смеси по формам. Для начала формы нужно обработать масляным раствором, машинным маслом либо жидким молочком из цемента, чтобы поспособствовать лёгкости вынимания готовых изделий. Если совсем нет денег на покупку этих средств, то можно оббить стены формы старым линолеумом.

Заливка формы происходит в 3-4 этапа, а не сразу

Каждый слой важно хорошо уплотнить, например, специальным вибратором, вибростендом или конструкцией из дерева, покрытой железом с одной стороны. Также каждый слой рекомендуется проткнуть в нескольких местах острой арматурой, чтобы обеспечить выход воздуха из смеси

Если нужно, то можно после заливки одного из слоёв выложить армирующую сетку или прутья арматуры.

При желании, можно оставить около 2 см свободного места, чтобы сразу залить слой штукатурки и получить уже готовую оштукатуренную поверхность. В этом случае, раствор аккуратно разравнивается шпателем.

Смесь застынет через 2-3 дня, после чего блоки нужно вытащить из форм и выставить их на окончательную просушку под навесом минимум на 14 дней. Температура воздуха должна быть не меньше 10°С. Это позволит элементам набраться прочности и уже через месяц их можно класть.