Состав цемента: применение свойств и назначение в строительстве

Содержание:

- Достоинства

- Глинистое сырье

- Основные характеристики

- Процесс изготовления

- Чистый цемент М500 и его специальные виды

- Как определить марку

- Из чего состоит цемент, его химические свойства

- Технология самостоятельного приготовления цементно-песчаных растворов

- Как делают цемент

- Как сделать цемент в домашних условиях

- Как определить марку

- Изобретение камня

- Что такое марка цемента

- Сфера использования

- Карбонатные породы

- Евроцемент М500 Д0 ЦЕМ I 42,5 50 кг

- Сырьё для производства цемента, из чего он делается, технология изготовления

Достоинства

Этот материал совсем недавно вошел на строительный рынок, но уже зарекомендовал себя как один из востребованных составов. Белый цемент имеет большое количество преимуществ:

- Отличная прочность и способность быстро твердеть. Уже через шестнадцать часов степень твердости материала составляет шестьдесят процентов. Поэтому длительность строительной процедуры сокращается, а соответственно и упрощается.

- Не разрушается при взаимодействии с агрессивными растворами и атмосферной влагой.

- Экологически чистый материал, безвреден для человека.

- Строения из этого материала очень устойчивые и прочные.

- Полное отсутствие образования трещин и сколов, что минимизирует траты на ремонт.

- Наличие цветоустойчивости и эстетичность белизны, что дает возможность сочетать цемент с другими материалами.

- Многофункциональный состав, который можно использовать как в строительных и ремонтных работах, так и при изготовлении архитектурных скульптур.

- Широко применяют материала при изготовлении кирпича, бетона, затирки и иных подобных составов.

Эта разновидность цемента является довольно практичным строительным составом. Здания, которые построены с его помощью, не дадут большой усадки. Также можно увидеть, что они не обсыпаются. Но, и у этого материала есть недостатки.

К ним можно отнести потребность в повышенном внимании. При работе с этим материалом требуется соблюдать определенные правила. Также к недостатку можно отнести высокую стоимость материала. Но, стоит отметить, что качественные материалы всегда стоят не дешево

И если брать во внимание длительность использования и стойкость, это довольно выгодный материал

Глинистое сырье

Существует несколько видов глинистых пород:

- чистая глина, состоящая из одного или нескольких глинистых минералов. Она разбухает под воздействием воды и обладает способностью связывать между собой другие вещества;

- суглинок, в котором кроме глины содержится большое количество песка и пыли;

- глинистые сланцы, образованные наслоением глины и ила. Не растворяются в воде, легко делятся на слои. Сланец используют как самостоятельный строительный материал и как составную часть цементной смеси;

- лесс — однородный пористый суглинок. Легко впитывает воду, приобретая текучесть. Очень мягкий, его можно растереть руками в мелкую пыль.

При производстве цемента в его состав кроме естественного сырья включают некоторые промышленные отходы (шлак, золу, целлюлозу и др.).

Основные характеристики

Использование цемента связано с его свойствами. Действующий стандарт регламентирует следующие характеристики:

- прочностные свойства. Они изменяются для цементных составов различных марок. Прочность определяется лабораторным методом путем сжатия эталонного образца застывшей смеси. Контроль прочности согласно требованиям нормативного документа производится в три стадии: через двое суток, а также через одну и четыре недели после заливки. Величина параметра измеряется в мегапаскалях. Цифровое значение прочности соответствует марке цементного состава;

- продолжительность схватывания. Параметр характеризует временной промежуток, в течение которого изменяются пластические характеристики цементной смеси. Правильно приготовленный раствор начинает застывать через пару часов после заливки в жаркое время года. В осенний период процесс гидратации может занимать 8–10 часов. Резко возрастает продолжительность схватывания при нулевой температуре и может составлять 15–20 часов. Введение добавок позволяет регулировать скорость схватывания;

- устойчивость к воздействию отрицательных температур. Эта характеристика называется морозостойкостью. Она характеризует способность затвердевшего цементного массива воспринимать глубокое замораживание с дальнейшим оттаиванием на протяжении многих циклов. При этом должна сохраняться целостность массива и прочностные характеристики. Причиной разрушения является увеличение объема воды, насыщающей поры. Введение добавок повышает порог морозостойкости;

- плотность. Параметр характеризует массу порошкообразного вещества в одном кубическом метре материала. Свежеприготовленный цементный состав имеет наименьший удельный вес. При длительном складском хранении материал слеживается, а при перевозке – уплотняется. При этом плотность возрастает. Характеристика зависит от крупности измельченного клинкера. Среднее значение – 1,3 т/м3.

После застывания цемента образуется прочное соединение, не уступающее по своей плотности камню

Среди прочих характеристик можно отметить:

- гигроскопичность. Степень поглощения воды отличается для различных марок;

- крупность помола. Определяется путем просеивания через сито;

- коррозионная стойкость. Повышается путем введения специальных добавок;

- срок годности. Он зависит от условий хранения и допустимого уровня влажности.

Процесс изготовления

Производство цемента осуществляется поэтапно, предусматривает следующее технологические операции:

- Предварительное смешивание ингредиентов для изготовления клинкера, который делают из известняка, вводимого в количестве 75%, и из глины, доля которой составляет 25%.

- Высокотемпературный обжиг, после которого образуется клинкер. Он – результат процесса соединения глины и извести под воздействием повышенной до 1450 градусов Цельсия температуры.

- Измельчение, осуществляемое с помощью шаровых мельниц. Они представляют горизонтально расположенные барабаны с находящимися внутри стальными шарами, обеспечивающими измельчение клинкера до порошкообразного состояния. С уменьшением фракции помола возрастают эксплуатационные характеристики и марка цементного состава.

Чистый цемент М500 и его специальные виды

Цемент, не содержащий примесей и миндобавок – чистый либо клинкерный, в маркировке обозначается Д0. Цемент М500 отличает низкая стоимость тонны при прочих высоких качествах — способность выдерживать повышенные статические нагрузки, прочность, долговечность, морозо- , водостойкость. Чистый цемент портланд М500 гарантирует более высокую надежность сооружений, чем М400.

При необходимости использования цемента с высокими требованиями к тем или иным качествам, следует использовать разновидности, содержащие модифицирующие либо технологические добавки. Они могут значительно ускорить процесс застывания и затвердевания, повысить сопротивляемость к воздействию воды, больших температурных колебаний, ускорить и облегчить процесс помола сырья.

Наибольшим спросом на рынке специальных видов марки М500 пользуются:

- БТЦ – быстротвердеющий. Используется в скоростном строительстве, для осуществления восстановительных послеаварийных работ.

- ССПЦ — сульфатостойкий портландцемент. Востребован при возведении строительных конструкций, подвергающихся постоянному взаимодействию с сульфатными грунтовыми подземными водами – плотин, корабельных причалов.

- ПЛ — с повышенной пластичностью, обеспечиваемой добавлением поверхностно-активных компонентов.

- ГФ — гидрофобизированный. Удобен при необходимости перевозки стройматериала водными и морскими путями. Используется для декоративной облицовки наружной стороны сооружений, в бетонах при строительстве аэродромов, дорог, в гидротехническом строительстве.

- ВРЦ — водонепроницаемый расширяющийся. Обладает повышенной сопротивляемостью к воде, высокой плотностью, быстро схватывается (4-10 мин) и затвердевает. Используется для гидроизоляции, зачеканки швов тюбингов, раструбов, создания гидроизоляционных покрытий.

- ПЦТ — портландцемент тампонажный. Отличается способностью застывания под водой, качественным сочетанием с различными наполнителями и ускоренным застыванием. Применяется при добыче нефти, газа для изолирования скважин от давления грунтовых вод.

- Декоративный. Материал белого колера получают из маложелезистого клинкера с добавками (известняк, гипс, хлорноватые соли). Для получения других оттенков на этапе помола белого клинкера добавляют красящие пигменты. Используются для декоративной отделки, для возведения элементов садово-парковой архитектуры, в производстве лестниц, ограждений, перил.

Как определить марку

Она определяется в лабораторных условиях, исходя из заданного раньше удельного веса цемента. Для этого требуется образец материала. С одной стороны добавляется 1 часть вяжущего вещества, с другой – 3 части кварцевого песка. Создается смесь для проведения качественного опыта – в нее добавляют воду, заливают в формочки. Образцы не трогают в течение 28 суток. Смесь успевает засохнуть минимум на 98%, после чего образец подкладывается под пресс и с помощью давления разрушается. Последнее, в свою очередь, замеряется.

Процедура повторяется 6 раз с другими образцами. По полученным данным вычисляется марка и класс прочности цемента (удельный вес бетона) в МПа и кг/см³.

Из чего состоит цемент, его химические свойства

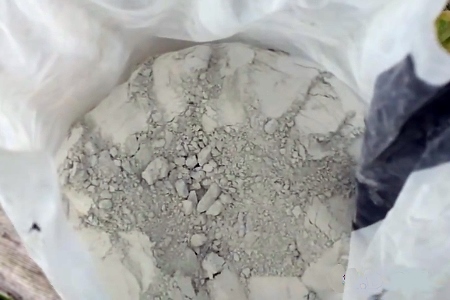

Цемент представляет из себя сыпучее вещество неорганического происхождения, которое состоит из глинистых и минеральных пород.

В составе глинистой группы:

суглинок (почва с преобладанием глины и большим количеством песка);

Суглинок

глина;

Глина

- глинистый сланец (одно из самых древних геологических отложений);

- лесс и лессовидные суглинки (пористые образования из различных силикатов).

В составе минеральной породы карбонатной группы: осадочные образования кальциты и доломиты, а также мел, известняк, и порода промежуточного состава мергель.

Известняк относится к типичным породам, слагающим земную кору, она представляет собой кальцит с примесями. Мергель может быть нескольких видов: доломитовый, гипсовый, мелоподобный. Он относится к горным породам, которые образуются в результате разрушения и переотложения.

Известняк

Концентрация известняка в составе готового материала должна превышать количество глины, тем самым обеспечивая наилучшее качество цементного состава, отвечающего всем требуемым нормам.

Самая широко используемая карбонатная группа мел, поскольку обладает лучшими характеристиками при прочих равных.

Мел

По своему химическому составу цемент будет выглядеть следующим образом:

- алюминий;

- железо;

- кальций;

- кремний;

- магний.

Все эти элементы смешаны с кислородом и представляют собой оксиды, их специально добавляют в состав материала для улучшения технических характеристик.

Для придания готовой сыпучей смеси определенных качеств в нее примешивают специальные модификаторы, которые могут влиять на время застывания бетона, на показатель его морозоустойчивости, на стойкость к влаге.

Технология самостоятельного приготовления цементно-песчаных растворов

Если планируется самостоятельное приготовление ЦПР, то это можно сделать вручную или с использованием бетономешалки. Для приготовления смеси вручную необходима емкость, в которую насыпают сухие компоненты. Их перемешивают до получения однородной массы, в которую добавляют воду. Перемешивание продолжают до образования пластичного продукта, имеющего консистенцию густой сметаны.

Для приготовления большого объема продукта целесообразно использовать бетономешалку. Порядок механизированного процесса отличается от этапов приготовления раствора вручную:

- В емкость заливают 0,5-0,7 от запланированного объема воды.

- Вводят жидкие присадки, перемешивают.

- Загружают полную порцию цемента и примерно половину рассчитанного количества песка, перемешивают.

- Загружают остаток мелкого заполнителя, перемешивают, добавляют воду до получения пластичного продукта требуемой консистенции.

- Рекомендации и правила приготовления цементно-песчаных растворов

- При производстве ЦПР необходимо использовать только качественный цемент в пределах гарантированного срока годности, хранившийся в условиях, соответствующих нормативам. Если вяжущее немного слежалось, то рекомендуется увеличить его процентное содержание на 15-20 % от расчетной величины.

- Замешивать необходимо только такой объем ЦПС, который можно использовать за 1-1,5 часа.

- При расчете необходимого количества пластичной смеси необходимо учесть наличие трещин и выбоин. Если такие присутствуют, то в расчеты закладывают дополнительно 10-20 % материала.

- Готовность смеси к использованию можно проверить с помощью мастерка. Если после его проведения по поверхности остается рваный след, то ЦПР слишком густой, если след растекается – слишком жидкий.

Как делают цемент

Рассмотрим из чего сделан цемент, в каком порядке это добавляется и каким образом обрабатывается. Существуют несколько технологических разновидностей процесса изготовления цемента. Они отличаются тем, каким образом подготавливается сырье.

Одной из разновидностей такого процесса является мокрая обработка. В процессе изготовления клинкера в его состав вместо извести добавляют мел. Во время смешивания ингредиентов с помощью барабана, к порошку добавляется вода. Она нужна для образования шихта, в котором будет до 50 % влаги. После обжига это вещество превращается в клинкер шарообразной формы. После остывания шарики крошатся до состояния порошка.

Для уменьшения затрат на производство и себестоимости готового цемента применяется сухая методика изготовления. Для этого используется механизм, который объединяет в себе устройство по измельчению и печь для сушки. Во время дробления, к составу добавляются все нужные ингредиенты, которые обрабатываются в одном резервуаре.

Пример производственной печи для обжига и смешивания цемента Источник yandex.net

Комбинированный способ изготовления цемента – это объединение методик сухого и мокрого производства. На предприятиях, использующих данный вид создания готового продукта используются технологии, которые отличаются чаще всего последовательностью обработки.

Например, некоторые производители сначала делают сухую смесь, которую в конце искусственно увлажняют до 13-15 % содержания влаги. Также можно создавать полусухой готовый продукт с содержанием влаги от 17 до 19 %, если перед помолом шихты с помощью мокрой технологии её немного высушить.

При любом из комбинированных методов требуется тщательно перемалывать все ингредиенты и смешивать их до полной однородности. На производстве используются специализированные силосные башни, в которых цемент искусственно насыщается воздухом, что позволяет ему храниться длительное время и не слёживаться.

Как сделать цемент в домашних условиях

Можно изготовить цемент своими руками. Однако для этого понадобятся два типа оборудования:

- мельница для измельчения клинкера;

- высокотемпературная печь для обжига.

На выходе получится цемент марок с низкой степенью прочности (не выше М200), в итоге такой продукт можно будет применять только для лёгких бетонных конструкций. Ещё одна проблема: сложность возникнет с выполнением анализов, поэтому качество цемента будет хромать.

Цемент, изготовленный на заводе

Вам понадобится мел и каолин в пропорции 75% и 25%, соответственно. Сырьё измельчается в мельнице до однородного порошка. Оно должно хорошо перемешаться перед тем, как попасть в печь. После обжига вновь производится помол, затем необходимо добавить 5% гипса к полученной смеси. Продукт готов! Вне зависимости от того, купили вы продукт или самостоятельно его произвели, вам понадобится информация о том, как сделать цементный раствор.

Цементный раствор

Как определить марку

Она определяется в лабораторных условиях, исходя из заданного раньше удельного веса цемента. Для этого требуется образец материала. С одной стороны добавляется 1 часть вяжущего вещества, с другой – 3 части кварцевого песка. Создается смесь для проведения качественного опыта – в нее добавляют воду, заливают в формочки. Образцы не трогают в течение 28 суток. Смесь успевает засохнуть минимум на 98%, после чего образец подкладывается под пресс и с помощью давления разрушается. Последнее, в свою очередь, замеряется.

Процедура повторяется 6 раз с другими образцами. По полученным данным вычисляется марка и класс прочности цемента (удельный вес бетона) в МПа и кг/см³.

Изобретение камня

Камни домов доисторического времени скреплялись в стене с помощью глины, но сохраниться без обжига они не могли, и самые древние постройки, дошедшие до нас, были возведены с применением известкового раствора. Обожжённый и размолотый известняк (оксид кальция – Ca(OH)₂) после затворения водой твердеет, поглощая из воздуха углекислый газ, а потом опять превращается в камень. Основной недостаток известкового вяжущего – низкая влагостойкость, поэтому сегодня он применяется больше при изготовлении силикатного кирпича.

Другой вид воздушного минерального вяжущего (то есть набирающего прочность на воздухе) – гипс. Он получается при тепловой обработке и последующем размоле природного гипсового камня (CaSO4-2H2O) или природного ангидрида (CaSCu). Гипсовое вяжущее имеет огромную историю применения с древнейшего времени до сегодняшних дней. Самые яркие примеры – роскошные лепные и скульптурные украшения, листовые материалы (ГВЛ, ГКЛ) для сухих методов строительства и отделки.

Что такое марка цемента

Под маркой понимаем характеристику предела прочности на сжатие и изгиб стандартного образца цементного кубика со сторонами 10×10×10 см после затвердения через 28 дней после заливки в форму. Величина определяется лабораторными испытаниями, её значение округляют до целых в меньшую сторону. По этому признаку и произведено разделение на марки: М100, М150, М200, М250, М300, М400, М500, М600.

Иными словами, цементный камень марки М300 способен выдержать максимальную нагрузку 300 кг/см². Образец может «сдаться» и под большим усилием, поэтому у материала всегда есть небольшой запас прочности вплоть до 99 единиц (даже воздействие 398 кг/см² определяется как марка прочности цемента М300). Правила испытаний и нормы регламентирует ГОСТ-10178-85 от 1985.

Вместо марок цементному порошку по новому ГОСТ 31108-03 присваивают класс. В таблице приведено соответствие марки, класса и испытующих воздействий:

| В7,5 | М100 | 7,5 | 100 |

| В15,0 | М200 | 15,0 | 200 |

| В22,5 | М300 | 22,5 | 300 |

| В32,5 | М400 | 32,5 | 400 |

| В42,5 | М500 | 42,5 | 500 |

| В52,5 | М600 | 52,5 | 600 |

Название и вещественный состав

По-новому марки цемента определяются их вещественным составом. В маркировке присутствуют три буквы кириллицы — ЦЕМ и латинские цифры за ними. Латинскими цифрами и зашифрован состав:

- Аббревиатура ЦЕМ I обозначает портландцемент. В нем добавок быть не может. Состоит только из молотого обожженного клинкера и технологических присадок в количестве не более 5% от массы.

- ЦЕМ II — портландцемент с минеральными добавками. Массовая доля добавок — от 6% до 35%. По количеству добавок делится на две группы:

- группа А с содержанием от 6% до 20%;

- группа B говорит о том, что добавок введено от 21% до 35%.

Марки портландцемента в зависимости от добавок в составе

Если видите ЦЕМ III — это шлакопортландцемент. Эта марка содержит от 36% до 65% размолотого в пыль шлака. По количеству добавок есть три подтипа:

- А — от 6% до 20%;

- В — от 21% до 35%;

- С — от 36% до 65%.

- Пуццолановый цемент обозначают ЦЕМ IV. Это добавка вулканического происхождения. Производится обычно в тех местах, где данный минерал добывают.Маркировка композиционного цемента ЦЕМ V. Эта марка цемента может содержать несколько типов добавок: шлак, золу и известняк.

Цемент от ЦЕМ II до ЦЕМ V могут иметь подтипы в зависимости от добавок. Они обозначаются латинскими буквами A, B и C. После обозначения группы ставят косую черту, а за ней букву, обозначающую тип добавки, затем через тире букву, которой кодируют саму добавку. Например, ЦЕМ Н/А-И. Если добавок несколько, их обозначение указывается через тире, а вся группа берется в скобки: например: ЦЕМ IV/A (П-З-Мк).

Добавки в составе

Добавки и обозначение марок бетона с ними есть в таблице. Как видим, ЦЕМ I делают только из измельченного клинкера с небольшим количеством (не более 5%) технологических веществ. Больше всего модификаций и разновидностей у второй группы портландцемента.

Шлакопортландцемент и более низкие марки цемента тоже имеют добавки, но вариаций значительно меньше. Все добавки и присадки в маркировке отображаются заглавными буквами:

- Ш — гранулированные шлаки;

- Мк — микрокремнезем;

- П — пуццолана;

- Г — глиеж;

- З — зола;

- С — обожженный сланец;

- И — известняк.

Чистый портландцемент — ЦЕМ I, всегда идет без дополнительных компонентов, так как он, по определению, иметь их не может. Рассмотрим несколько примеров маркировки других марок цемента. Если видим ЦЕМ II/В-Ш. Это значит, что перед нами портландцемент второго типа, то есть, с добавками. Об этом говорят буквы, которые стоят после косой черты. Буква «B» говорит, что количество добавок более 21%, а буква «Ш» — использован шлак. Надпись ЦЕМ III/C обозначает шлакопортландцемент с добавкой обожженного сланца. В общем, наверное, понятен способ расшифровки маркировки.

Класс по прочности на сжатие

В новом стандарте за составом должна указываться прочность на сжатие, которую в состоянии дать эта марка цемента. По ГОСТу существуют только три значения:

- 22,5 Н;

- 32,5 Н;

- 42,5 Н;

- 52,5 Н. Обозначение и скорость набора прочности по стандарту для цемента разных марок

Прочность проверяется на 2, 7 и 28 сутки. Практически все цементы проверяют через 7 дней после затворения, а ЦЕМ III (шлакопортландцемент) проверяют через 2 суток. По скорости твердения марка цемента может быть:

- нормально твердеющей — обозначается буквой Н после класса прочности на сжатие;

- медленно твердеющей — М;

- быстротвердеющей — Б. Пример маркировки цемента по старому стандарту

Вся эта информация отображается в маркировке. Например: ЦЕМ III/В-Ш 32,5М. Обозначает шлакопортландцемент с добавками типа В — гранулированным шлаком, прочностью на сжатие 32,5 М, медленно твердеющий.

Сфера использования

Цемент глиноземистый применяется при выполнении работ, связанных с промышленным строительством, а также в других отраслях. Материал характеризуется способностью выдерживать повышенные до 1300 градусов Цельсия температуры, сохраняя прочностные свойства, устойчивость к воздействию агрессивных факторов.

Цемент глиноземистый является вяжущим прочным веществом, используемым для жаростойких и строительных растворов, отличающийся быстрым затвердеванием на воздухе и в воде

Состав применяется для выполнения следующих задач:

- строительства транспортных магистралей, мостов при ограничении времени выполнения строительных работ, когда прочностные характеристики бетона должны быть достигнуты через 2-3 суток;

- аварийно-восстановительных работ, связанных с устранением последствий аварий, восстановлением строительных объектов, сооружений;

- возведения оборонительных конструкций, транспортных сооружений стратегического характера;

- выполнения мероприятий, связанных с возведением и ремонтом гидротехнических объектов (плотин, дамб, набережных, портов), регулярно подвергающихся воздействию агрессивной водной среды;

- осуществления зимой работ, связанных с возведением бетонных, железобетонных конструкций, что обусловлено повышенным выделением тепла, ускоренным твердением при отрицательной температуре;

- ускоренного строительства площадок для оборудования, фундаментов;

- оперативного выполнения монтажных и ремонтных мероприятий;

- ускоренной фиксации элементов анкерных креплений;

- герметизации скважин, полостей, связанных с повышенным давлением жидкой среды;

- изготовления жаростойкого бетона, температурные характеристики которого позволяют обеспечивать эксплуатацию при температуре до 1, 7 тысяч градусов Цельсия.;

- заделки пробоин в морских судах.

Карбонатные породы

В основном состоят из карбонатов (солей угольной кислоты). Бывают как в форме кристаллов, так и рыхлого вещества. Это также влияет на скорость реакций при нагреве.

Это материалы, содержащие углекислый кальций (CaCO3), в том числе:

Мел. Это вид мажущего известняка. Плюс в том, что его легко перетирать

(Что немаловажно – если вы собрались делать цемент своими руками без спецоборудования.)

Ракушечник. Также пористый, легко крошится от сжатия.

Доломитовые породы

Из всех пород данной группы ценятся больше всего.

Мергелистый известняк (мергель). Включает некоторое количество глины, поэтому занимает промежуточное положение между карбонатными и осадочными породами.

Мрамор. Дорогой материал для этих целей, но теоретически подходит и он.

Евроцемент М500 Д0 ЦЕМ I 42,5 50 кг

Производитель Евроцемента М500: АО «Евроцемент груп» (заводы-производители: «Петербургцемент», «Липецкцемент», «Мордовцемент», «Мальцовский портландцемент»).

Средняя стоимость 1 мешка – 300 рублей. Стоимость цемента М500 за 1 тонну – 6000 рублей.

Маркировка:

- По ГОСТ 10178-85 – Цемент М500 Д0 – материал с прочностью на сжатие — 500 кг/см2, без примесей.

- По ГОСТ Р 31108-2003 — ЦЕМ I 42,5 – портландцемент бездобавочный с классом прочности на сжатие 42,5.

Цемент серого цвета, упакован на поддонах по 39 или 34 шт.

Поделиться

Твитнуть

Запинить

Нравится

Класс

WhatsApp

Viber

Телеграмка

Сырьё для производства цемента, из чего он делается, технология изготовления

Сегодня процесс изготовления цемента изменился. Изготовляют его несколькими способами, да и компоненты, входящие в его состав, тоже отличаются от использовавшихся две сотни лет назад.

Так как сырьём для производства цемента гост31108 2003, гост 30515 2013 служат естественные породы, то и предприятия, занимающиеся его изготовления, чаще всего размещают поблизости от мест добычи этих пород.

Все ископаемые, из которых делается цемент, делятся на два вида:

- Карбонатные ископаемые, отличающиеся характеристиками и особенностью структуры. Именно структура породы обеспечивает эффективное её взаимодействие с остальными ингредиентами состава продукта.

- Глинистые и горные породы, имеющие осадочное происхождение. Имея минеральную основу, при увлажнении они приобретают пластичность и увеличиваются в объёме. Так как для данного вида сырья характерна вязкость, то их можно использовать, производя цемент сухим способом.

Теперь следует назвать конкретно, какие ископаемые относятся к каждому из видов сырья, используемых при производстве цемента.

К карбонатным породам относят следующие виды природного сырья:

мел, представляющий разновидность известняка. Обладает способностью легко измельчаться;

Мел

мергелистый известняк, в природе встречается как в рыхлом, так и в твёрдом состоянии. В породе могут содержаться примеси глины, поэтому данный вид известняка считается сырьём переходным, обладающим свойствами, характерными и для известняков, и для глины;

Мергелистый известняк

известняки – ракушечники, не имеющие включений кремния. Порода имеет пористую, легко разрушающуюся при сжатии структуру;

Известняки – ракушечники

доломитовые породы и другие ископаемые осадочного происхождения. Они содержат карбонаты, придающие породе ценные свойства.

Доломит

Глинистые породы включают следующие виды ископаемых:

глина с минеральными включениями, набухающими при контакте с водой;

Глина

суглинки, содержащие повышенную концентрацию частиц песка;

Суглинки

сланцы, имеющие глинистую основу. Данное сырьё относят к горным породам, повышенной прочности. При механическом воздействии разделяется на пластинчатые пластины. Характеризуется стабильным составом и низким содержанием влаги;

Сланцы

лесс, пористая порода, с включениями частиц кварца и силиката.

Лесс

Кроме данных видов сырья, что изготавливать цементную смесь на заводе используют некоторые виды производственных отходов. Для улучшения качества в его состав добавляют добавки, предусмотренные технологическим процессом: глинозём и кремнезём, плавиковый шпат и апатиты.

Все добавки, называемые пластификаторами, также природного происхождения. Они влияют в лучшую сторону на следующие качества цемента:

- увеличивают стойкость к изменениям температуры;

- усиливают прочность;

- подвижность и эластичность продукта;

- уменьшает проникновение воды в готовое изделие.

В зависимости от свойств, добавленных в состав цемента пластификаторов, его раствор будет застывать быстрее, или же медленнее.